石化盈科全面学习贯彻党的二十大精神,直面信息科技新挑战,按照集团公司科技战略发展的新要求,把科技创新摆在公司发展全局的核心位置,自主研发S Zorb装置在线实时优化技术,在国内实现首次应用并实现五大应用效果,填补了国内空白。

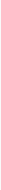

在生产控制类工业软件中,实时优化RTO软件处在衔接计划调度和先进控制的关键环节。炼化装置实施RTO技术,可以实时跟踪原料性质的变化,在满足工艺、设备约束的前提下,以产品、公用工程价格为导向,持续不断地对装置进行优化计算,结果既可以开环指导操作优化,又可以与APC相结合实现在线闭环控制,以实现装置生产达到最佳的经济效益操作点。

工业软件已经成为支撑流程制造产业发展和创新的“国之重器”之一,可谓是“工业之魂”。而目前我国流程制造行业面临“缺芯少魂”的困境,制造行业高质量发展也正面临工业软件短板之痛。流程模拟软件、先进控制软件、实时优化RTO软件是生产装置优化的引擎,其重要性堪比制造业的芯片,是核心的关键工业软件。目前流程模拟软件和实时优化RTO软件完全被国外垄断,先进控制软件大部分也被国外垄断,不但每年需要支付大量外汇,而且严重影响工业安全。

石化盈科多年来深耕于生产装置优化控制技术研究,依托中国石化过程模拟与智能设计重点实验室,在生产装置优化控制技术与软件的自主研发与创新方面,取得了多个方面的突破,打破了国外垄断。

以中国石化“十条龙”科技攻关“S Zorb装置在线实时优化技术开发与应用项目为依托,中国石化济南分公司、石化盈科、石科院、SEI、华东理工大学组建联合攻关团队,以济南分公司S Zorb装置为试点,开发形成国产化在线实时优化成套软件和技术,在保证脱硫(8ppm)效果且不增加装置能耗剂耗的情况下,辛烷值损失平均值降低0.46个单位,实现装置的精细化控制。

为了能够在短时间内形成国产化实时优化技术突破,石化盈科基于OPEN流程模拟软件与PROCET-APC两大核心工控软件平台,与攻关团队联合开发了RTO-PLUS优化平台,依托原料与产品在线分析与过程数据,纵向贯通先进控制、在线模拟、再到控制优化的闭环在线实时优化。通过以下五大效果,实现装置的智能化控制,与精细化操作,提升装置运行效益。

第一:物料信息数字化

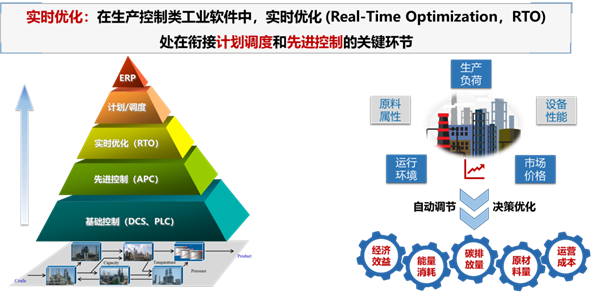

扩充装置底层数据库,建设近红外在线分析系统,将原料与产品信息及时的以数字化方式表征。实现了原料及产品汽油涵盖65个指标的在线分析;同时建立Zn2SiO4物相定量方法,进行催化剂的快速定量分析,用数字化方式及时表征催化剂状态。

吸附剂失活快速定量分析专家系统

第二:开发全流程机理模型

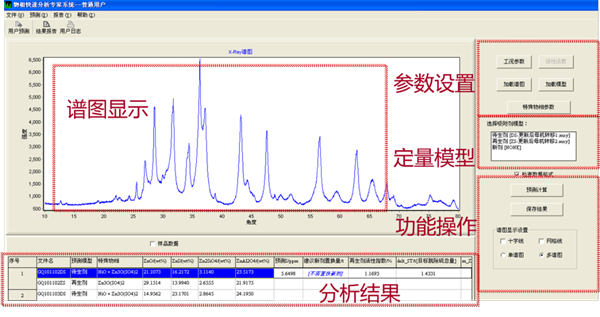

基于石化盈科OPEN流程模拟软件,建立S Zorb装置原料及产品278种组分基础物性数据库及热力学数据库,根据在线分析,简化为40种组分集。结合石科院开发的反应-再生机理模型,建立具有良好预测精度的反应-再生模型,可准确地预测计算精制汽油产品的硫含量、烯烃含量,以及辛烷值损失。

在OPEN软件中开发专属交互作用参数数据库、单元模块,集成S Zorb装置反应再生机理模型,建立了基于OPEN的II S Zorb装置全流程模型,进行装置实时模拟。同时,开发OPEN与RTO平台通信接口程序,实现OPEN与RTO数据和控制的实时交互。

OPEN全流程模型

第三:建设先进控制系统

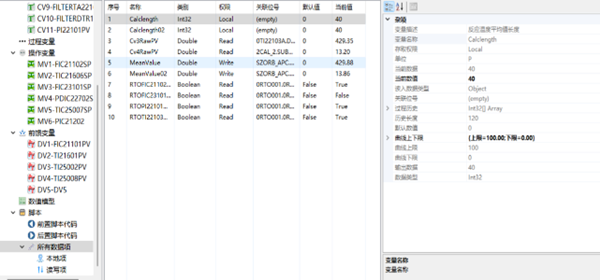

根据RTO整体优化策略,并基于PROCET-APC软件进行控制器建模、开发软测量点位、利用平台控制器自定义功能实现对反应温度与反应温升的精确控制,同时实现RTO目标控制与APC范围控制的灵活自动切换,有效支撑RTO系统实时优化。

PROCET-APC控制平台

第四:开发国产化RTO-PLUS在线优化平台

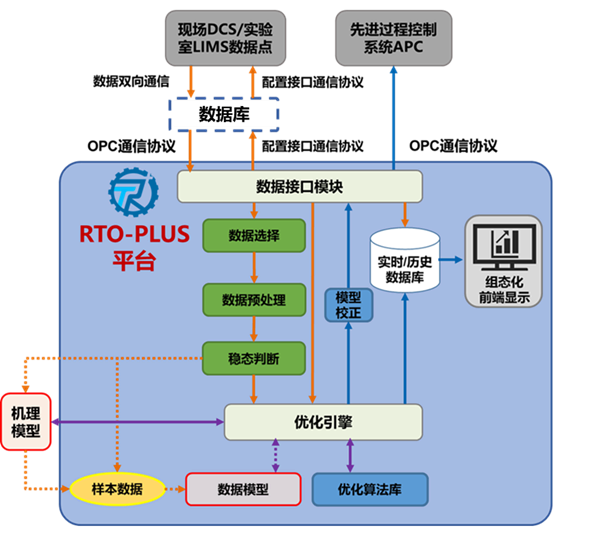

联合攻关团队开发了面向流程工业实时优化的RTO-PLUS,是目前国内首款自主可控、支持二次开发的实时优化平台软件,具有一站式、可配置、低码量、灵活性部署等优点,通过简单拖拉拽方式完成业务工程搭建,包含OPC数据通信模块、数据预处理模块、数据稳态判别模块、智能优化算法模块、过程模型调用模块、前端数据可视化显示模块的开发。优化平台实现7×24小时在线实时优化,满足现场运行的基本需求。

RTO-PLUS平台架构

第五:实现全面应用集成

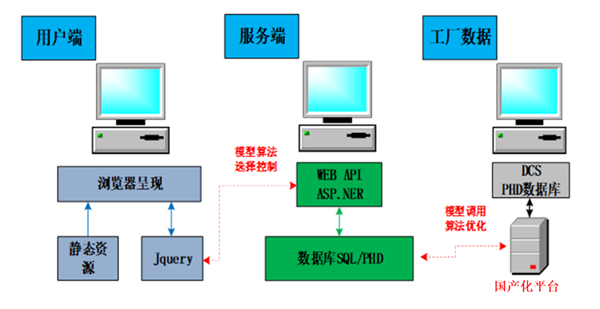

数据接口模块采用OPC协议实时获取数据库数据,通过位点信息对应DCS数据与APC现场数据进行存储;稳态监测对实时数据进行稳态判断,判定是否进行算法优化,实时优化模块实现对Open过程模型的调用,在模型运行期间将现场数据与运行数据进行数据交互,在满足优化模块运行条件下根据优化引擎的设置进行周期性模型优化,并对变量数据进行参数整定;优化后数据通过位点上传存储至本地过程数据库,并通过OPC协议采用爬坡模块上传至DCS进行数据展示。

系统架构图

中国石化济南分公司通过S Zorb装置在线实时优化系统建设,实现了在不增加能耗剂耗,以及保证精制汽油脱硫效果的前提下,RON辛烷值损失平均降低0.46个单位,实现装置创效超过3500万元。该技术的实施提升了S Zorb装置的运行平稳性,降低了操作人员劳动强度,进一步提升装置智能化控制水平,实现了装置的精细化操作,提升了装置经济效益。

“十四五”期间,石化盈科在开发形成生产装置优化控制核心技术与软件的基础上,在生产装置优化控制领域进行深化开发与实践应用,挖掘市场潜力,努力实现技术与产品系列化,并注重系统集成,逐步实现核心工业软件的国产化替代工作,为石化企业智能化建设贡献核“芯”力量,为流程行业智能化转型提供支撑。