中国能源化工行业正处在产业升级的关键时刻,行业发展面临供需矛盾突出、清洁生产压力增加、安全生产要求严格、生产经营成本上升等问题,国企、地方炼厂、合资企业和民营企业构成的多元竞争格局已经形成,企业需要构建绿色、敏捷、高效、可持续的能源运营新范式。伴随着一批大型能源化工项目的新建以及原有装置的改扩建,企业信息化建设的需求更加旺盛。随着新一代信息技术的蓬勃发展,特别是智能制造、数字化转型等理念的提出,点燃了企业打造智能工厂的热情。在此背景下,石化盈科全厂信息化EPC模式应运而生、强势发展,这一模式已成功运用于中科炼化、古雷石化等多家石油化工企业炼厂的建设,基于工业互联网平台架构进行企业信息化顶层设计,打造科学的信息化架构,大大加速了企业的数字化转型进程。

传统信息化建设模式痛点

统一规划不足,设计方案兼容性不佳,容易出现信息孤岛。信息化统一规划和设计不足,不同开发商各自实施缺乏统一标准,缺乏集约化管理,企业后期的应用和维护往往付出更高的代价。

数据无法自动采集,数据应用分析难度大。传统模式下,信息化与工程建设其他专业的结合不紧密,工程设计期的设备选型、现场传感器采购等工作往往缺乏与信息化专业的充分衔接,设备数据端口不开放或不支持数据自动采集的情况频频发生,严重影响上线后信息化应用效果。

协调难度大,进度把控难,实施风险高。在传统模式下,由于缺乏统一的大型企业信息化项目管理经验和方法论,在组织协调设计方、实施等参建方协同开展工作方面给业主单位带来较大工作量,各方协同管理矛盾突出,总体进度、项目质量常常无法全面把控。

全厂信息化EPC的理念

EPC总承包是工程建设领域有效应对技术复杂度高、管理难度大的项目一种成熟模式。当前大型新建、改扩建炼厂的全厂信息化建设同样具备采用EPC模式的条件。

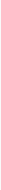

图1 同步设计

面对企业智能工厂建设中遇到的各种问题,石化盈科推出了智能工厂全厂信息化建设EPC解决方案,该方案遵循“数据+平台+应用”的信息化建设理念,按照规划引领、集约建设的原则组织实施。

规划引领

依托体系化、标准化的方法论,从企业战略出发,深入分析企业现有的业务模式、管理模式、IT资产情况,梳理诊断现状与战略目标之间的差距,明确数字化转型方向和重点场景,提出信息化改造、迁移策略及实现路径,提出高水平的规划设计方案,满足企业业务发展需求,解决核心痛点问题。信息专业作为工程建设中的重要组成部分,与自控、仪表、电气等其他专业同步开展规划设计工作,通过紧密对接,确保衔接一致,及时响应和满足企业需求。

集约建设

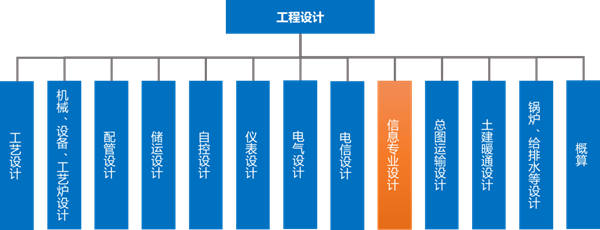

业主单位信息部门、业务部门、设计院、信息化承建单位组建联合工作组,明确各自职责,以价值为导向,深度融合,紧密协作;信息化EPC总承包商统筹信息化建设各承建团队的设计、实施工作,组织业务需求和工程各专业工作对接,组织各IT服务商按照统一规范、标准,统筹推进信息化整体设计、开发实施、上线试运行及整体验收等各项工作,对信息化建设项目的质量、进度整体负责,实现整体信息化工程的集约建设。

通过全厂信息化EPC建设模式,打造形成数据驱动、迭代开发、平台赋能、生态协同的信息化建设新模式,帮助企业实现智能工厂的整体规划、整体设计、整体开发、整体实施和统一交付,支撑信息化建设与工程项目建设同步规划、同步设计、同步建设、同步投用、同步验收,与智能工厂运营实现一体化衔接。

数据驱动,迭代开发

引入数据治理理念,围绕企业的业务架构、应用架构和管理需求,梳理数据资产目录,确定数据交换关系,规范数据入湖。按照统一的标准,实现数据按需授权和合规共享使用,充分挖掘数据资产价值。按照软件工程方法论,运用敏捷开发思想,确保信息化规划、设计、开发、测试、实施、交付实现端到端紧密衔接。明确项目各阶段的管理流程、工作标准和规范要求,确保数据贯通,各阶段建设成果正向叠加复用,避免信息孤岛和杜绝开发返工。

图2 全厂信息化EPC示例

平台赋能,生态协作

围绕企业价值链,参考最佳实践,结合企业实际,设计统一的业务架构、应用架构、数据架构、集成架构、技术架构,为企业制定应用上平台的一系列标准、规范等,助力企业全面推进“应用上云、开发上平台”。围绕企业核心痛点,设计数字化转型场景,开发“百花齐放”的工业APP,实现从单项应用向综合集成、智能协同应用的转变。与生态伙伴共同建设工业互联网平台,不断提升平台化能力和信息化建设应用水平,打造形成以企业为中心,由平台服务商、软件开发商、云厂商、AI及大数据公司和工程设计院等单位组成,共建、共创、共享、共赢的工业互联网生态。

全厂信息化EPC的案例

中科(广东)炼化有限公司

中科(广东)炼化有限公司(简称“中科炼化”)智能工厂采用全厂信息化EPC模式,中科炼化业务部门、信息部门、信息化EPC总承包商石化盈科密切合作,实现了智能工厂支撑工程建设阶段的智能化管理、生产开工阶段的知识准备和指挥保障、生产运营阶段的管理效能提升。业务部门负责整理和优化业务流程,梳理典型应用场景和应用间的数据集成关系;信息部门抓全局设计、抓重要节点,负责技术架构、应用架构、信息安全、标准化、技术方案和产品选型、总体协调管理等;信息化EPC总承包商负责智能工厂整体设计、整体开发、整体实施和统一交付。中科炼化智能工厂应用建设先于人员配备,不受已有组织壁垒约束,应用中附带的数字化管理理念、先进业务流程、流程角色设置,既指导了后续定岗定编,又在建设之初植入了流程化、数字化思维,在潜移默化中推广了数字化文化,夯实了数字化组织基础。

福建古雷石化有限公司

福建古雷石化有限公司是迄今为止两岸最大的石化产业合作项目,具备重大的政治意义。作为全新的炼化一体化项目,立足“打造国际一流化工企业”的目标,采用业界最新的“工程同建”模式开展信息化建设。全厂智能管理综合系统秉承数字化运营理念,探索数字化技术与传统行业的深度融合应用,以工业互联网平台3.0作为数字化转型的加速引擎,通过中台的组件和服务快速构建应用,以数据流贯通企业经营管理、生产管控、过程控制、边缘感知各方面,统筹解决碎片化供给和协同化需求的矛盾,大量应用5G、物联网、数字化工厂、数字孪生等高新技术,打造现代数据中心,向下承接海量数据,实现大数据分析,向上为顶层业务提供运行和管控平台,实现多层面智能化应用,促进生产决策准确快速、能源消耗节约、环境友好、生产精细优化,为开工即卓越提供有力支撑。

总结与展望

以EPC模式开展大型企业信息化建设,IT服务商作为企业的战略合作伙伴,早期即参与到工程设计工作,大大提高了信息化建设的效率和效益。中科炼化、古雷石化等企业采取的全厂信息化EPC建设模式,为行业和同类企业信息化建设提供了实践参考。

在能源转型、双碳目标和数字经济发展等多种因素影响下,数字化转型成为企业转型升级的必选项,全厂信息化EPC模式因其突出的优势和给企业带来的实际效益,必将成为企业建设智能工厂的最佳模式。